Sich im Eingriff befindliche mechanische Teile unterliegen zunehmend höheren Anforderungen an Toleranz und Maßhaltigkeit, bei gleichzeitig höherer Oberflächengüte. Damit lassen sich niedrigere Reibungen erzielen und die Lebensdauer und Laufruhe wird verbessert. Höhere Leistungen können bei geringeren Verlusten übertragen werden.

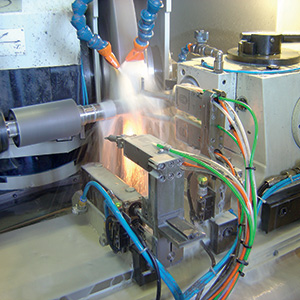

Solche Teile werden normalerweise auf Schleifmaschinen endbearbeitet; diese müssen die hierfür notwendige hohe Maschinenqualität und Serienproduktivität aufweisen.

Hierfür bietet Balance Systems, abhängig vom Schleifmaschinentyp, eine Vielzahl technischer Lösungen, welche sich mit geringstmöglichem Aufwand an Neumaschinen applizieren lassen; und auch für bereits im Feld befindliche Maschinen bestens geeignet sind.