Product Description

Necesidades

El mecanizado en rectificadora cilíndrica es la última fase de la producción que se realiza sobre una pieza con diámetros caracterizados por tolerancias dimensionales y geométricas muy estrechas. Para asegurar este resultado, el control dimensional representa una fase crucial del proceso de mecanizado, ya sea en términos de rapidez y precisión que en costes.

En la mecanización de series, el control se lleva a cabo automáticamente en máquina, mediante comparadores de alta precisión provistos manualmente sobre el diámetro del master. De esta manera, se obtiene una calidad constante y una elevada productividad, en cuanto los tiempos y los costes de instrumentación inciden marginalmente sobre cada pieza.

Tradicionalmente, en las mecanizaciones de lotes unitarios o pequeños, el control de los diámetros se realiza con la pieza parada en máquina mediante micrómetros o llevando la pieza a la sala de metrología. Todo ello reduce drásticamente la productividad de la rectificadora y aumenta el riesgo de producir piezas defectuosas.

Solución

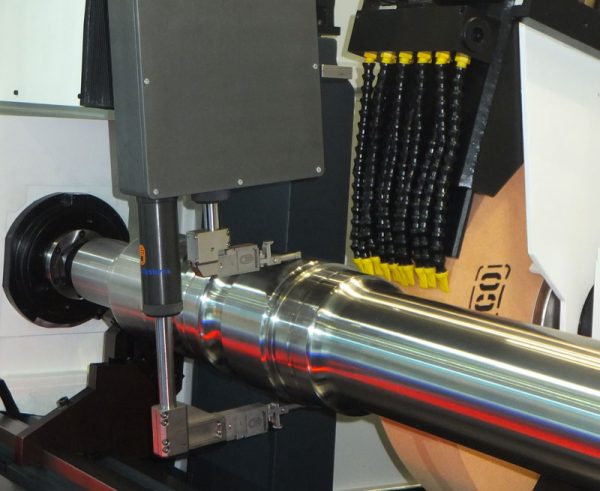

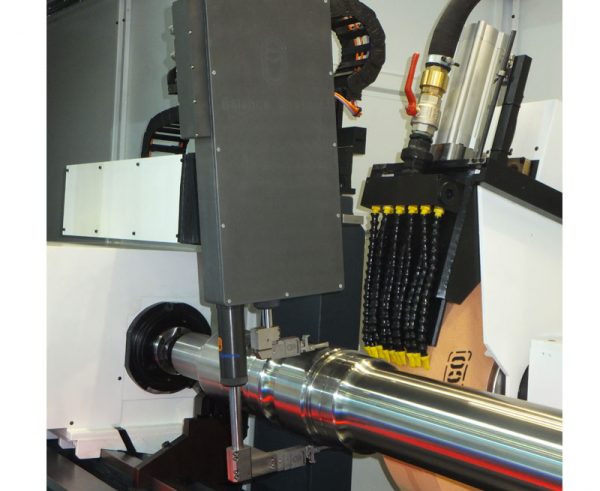

Con el fin de aumentar drásticamente la productividad de la rectificadora, asegurando una elevada y constante calidad de la producción, incluso para piezas únicas o lotes de pequeñas piezas dimensionales, Balance Systems produce medidores automáticos, montados sobre la rectificadora, de la línea Top Gauge Absolute.

Top Gauge Absolute mide, en ciclos pre-in-post process, cualquier diámetro dentro de su campo de medida, sin la necesidad de aceramiento.

Solamente es necesaria una periódica y automática calibración sobre un master de referencia, preferiblemente instalado en máquina, en el área de trabajo.a

La línea Top Gauge Absolute está compuesta por diversos modelos para satisfacer las necesidades de medición de piezas con las más variadas dimensiones: de los ejes para automoción más pequeños a los grandes rodillos de laminación.

La obtención de la medida se efectúa en continuo, tanto sobre diámetros con superficies lisas como discontinuos, con la misma velocidad, repetividad y precisión que los tradicionales medidores milesimales in-process (Top Gauge 200).

De esta manera la velocidad del proceso de rectificado se puede optimizar en relación a las reales dimensiones del diámetro a mecanizar y las cotas requeridas en cada situación, independientemente del desgaste de la muela y de las dilataciones térmicas. Por otra parte, las informaciones sobre la redondez y sobre los componentes de forma, permiten al operario tomar decisiones rápidas para analizar y descartar las causas que han determinado la desviación del proceso.