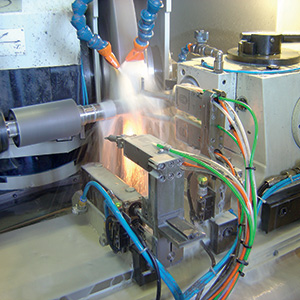

Los componentes mecánicos sujetos a acoplamiento requieren tolerancias dimensionales y geométricas muy estrechas, además de una excelente calidad superficial. Ésta normalmente se obtiene por medio de una fase de elaboración en una rectificadora, capaz de asegurar una calidad constante con una elevada productividad. El logro de estas características permite aumentar la vida de los componentes y asegurar un buen funcionamiento con mayor potencia transmitida y menor consumo de energía, gracias a la reducción de las fricciones.

Para ayudar a satisfacer las necesidades de calidad y productividad, en función a las diversas tipologías de rectificado, ofrecemos una gama completa de productos y soluciones que pueden ser fácilmente implementadas ya sea en máquinas nuevas como en máquinas ya operativas.