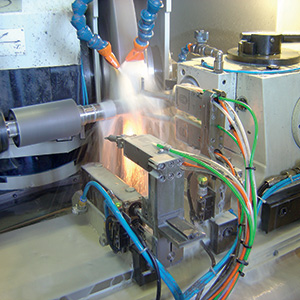

Les composants mécaniques soumis à un couplage exigent des tolérances géométriques restreintes, en plus d’une excellente qualité de surface. Ils sont normalement produits au moyen d’une rectifieuse qui est en mesure d’assurer une qualité constante et une productivité élevée. La réalisation de ces caractéristiques permet d’augmenter la durée de vie des composants et d’assurer un excellent fonctionnement avec une puissance plus élevée et une consommation d’énergie plus faible, grâce à la réduction des frottements.

Pour vous aider à atteindre ces exigences de qualité et de productivité, nous proposons une large gamme de solutions qui peuvent être facilement mises en place aussi bien sur les machines neuves que celles déjà en service.