Type de déséquilibre

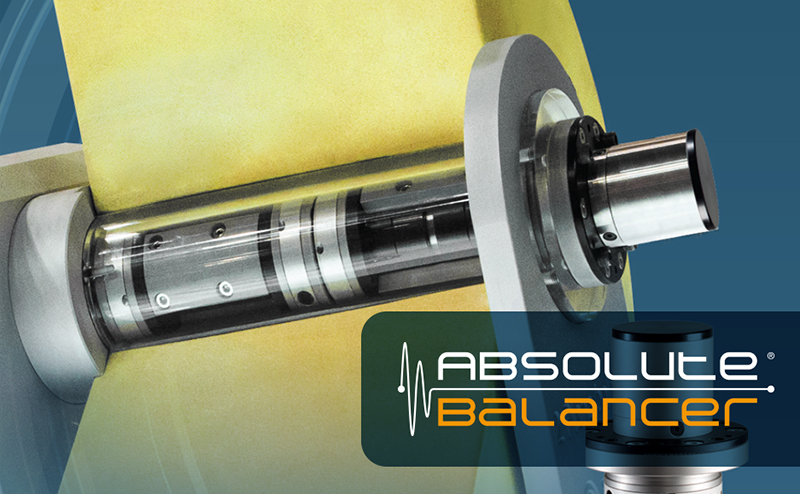

La dernière génération de nos systèmes automatiques d’équilibrage Absolute Balancer® réduit les temps d’arrêt machine tout en améliorant sensiblement la qualité du procédé de rectification. De récents développements permettent de les adapter parfaitement à toutes les conditions de travail de la rectifieuse.

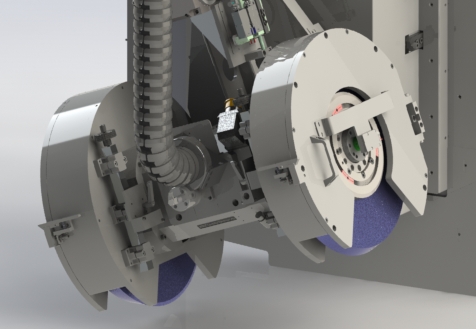

Contactez nousSur les rectifieuses de pointe les têtes équilibrantes sont intégrées et travaillent à l’intérieur du mandrin. Elles sont donc « invisibles », mais grâce au contrôle constant et à la réduction des vibrations elles jouent un rôle essentiel à la fois dans l’obtention de la qualité de finition de la pièce usinée et dans le prolongement de la durée de vie moyenne des composants rotatifs. Cela est possible grâce à une architecture sophistiquée, associant une mécanique, une électronique et un logiciel de pointe.

Ces raisons suffisent à vous inciter à regarder de près ces solutions dans les nombreuses configurations possibles.

Le système d’équilibrage automatique sur les mandrins de rectification a toujours servi à mesurer et corriger le déséquilibre. Plusieurs facteurs, liés à la masse en rotation, sont à l’origine du déséquilibre, dont le principal est la déviation géométrique de la meule de sa forme idéale cylindrique, la non-homogénéité des matériaux et les tolérances de montage des composants mécaniques qui forment l’ensemble.

Mandrin ayant un degré de déséquilibre mécanique élevé

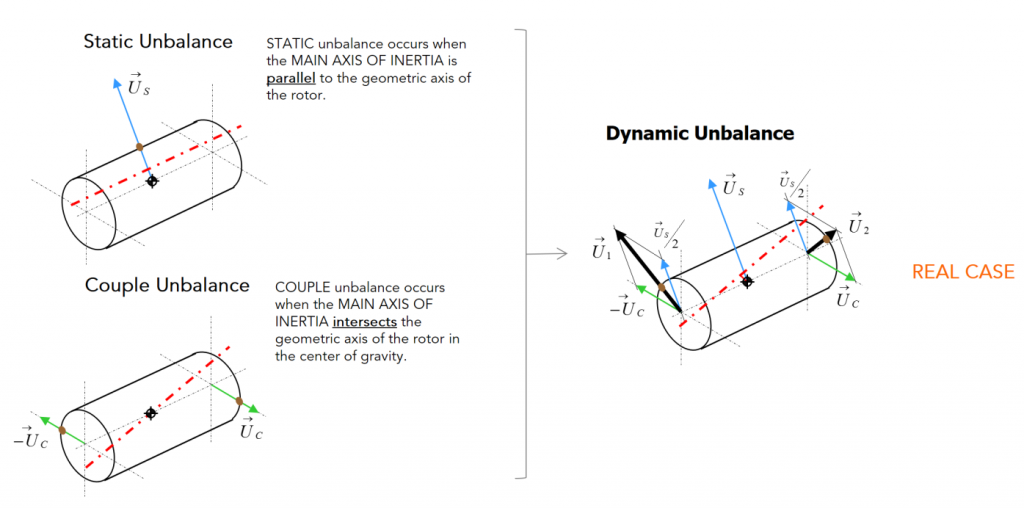

Type de déséquilibre

Lorsque l’on utilise des meules fines, le déséquilibre statique est dominant et la correction est accomplie de la même façon que l’équilibrage des roues de voitures. Avec des meules plus épaisses ou des paquets de meules, une composante de déséquilibre définie « de couple » s’instaure, qui s’ajoute à la composante statique. Le déséquilibre résultant est qualifié de « dynamique » et pour le corriger il faut suivre une procédure particulière dite « sur 2 plans ».

- DESEQUILIBRE STATIQUE : l’axe principal de rotation se déplace parallèlement à l’axe géométrique du rotatif (rotation excentrique)

- DESEQUILIBRE DE COUPLE : l’axe principal de rotation intersecte l’axe géométrique du rotatif.

- DESEQUILIBR DYNAMIQUE : c’est le résultat de la combinaison entre le déséquilibre statique et le couple et il représente tous les cas réels.

Des valeurs importantes de déséquilibre dynamique peuvent être observées dans les procédés de rectification des engrenages, centerless et avec meules multiples sur le même mandrin. Une tête équilibrante sur un plan unique unique suffit à corriger un déséquilibre statique tandis qu’une tête équilibrante sur deux plans est nécessaire pour corriger le déséquilibre dynamique. Une solution permettant de corriger le déséquilibre dynamique consiste à procéder à un « pré-équilibrage » manuel sur 2 plans, suivi par un équilibrage automatique sur un seul plan pendant les opérations de rectification. Cette méthode combinée est évidemment un compromis, qui présente des limites évidentes en termes de précision et de temps d’exécution et qui ne peut être acceptée que si le procédé sous contrôle n’est pas destiné à des volumes de production élevés et donc au contrôle constant du temps de cycle.

Technologie Absolute Balancer®

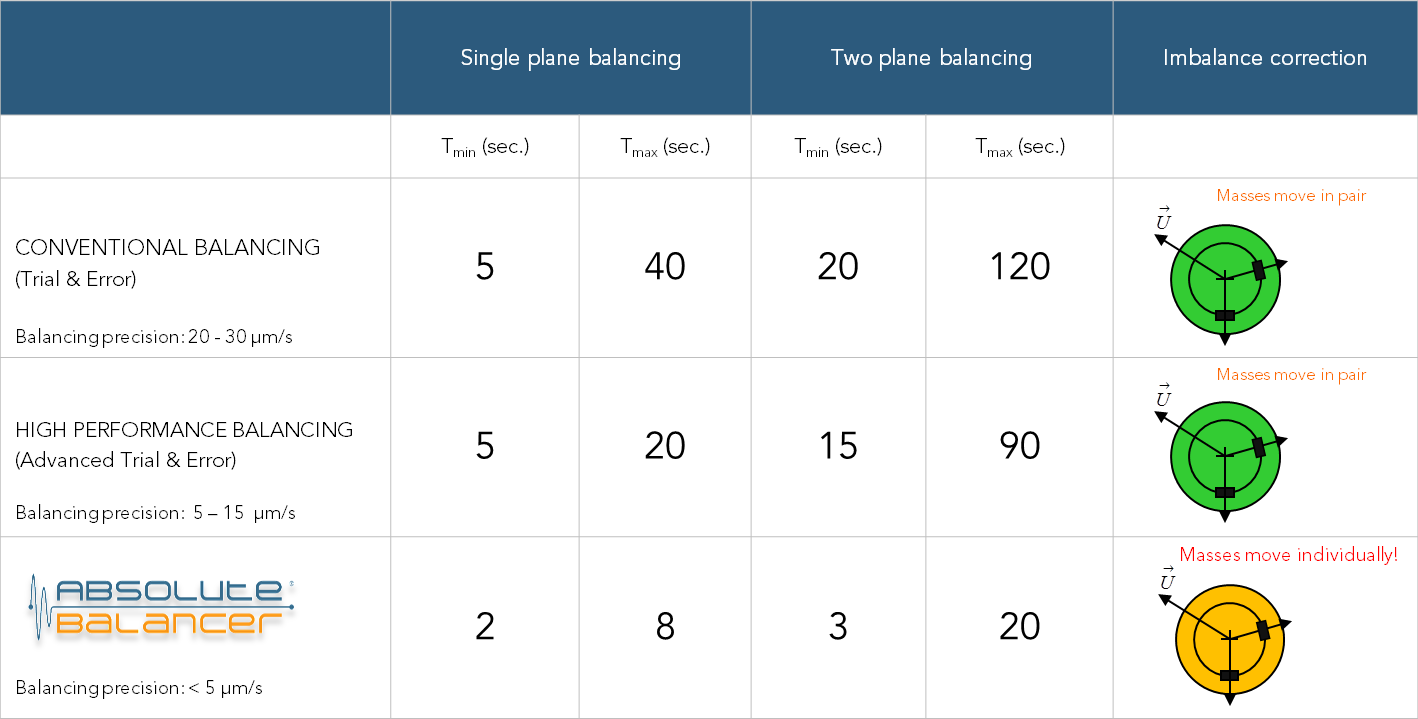

Depuis sa fondation en 1975 Balance Systems se consacre à la détection et à la correction des déséquilibres des corps rotatifs. La mission de l’entreprise consiste encore essentiellement à réduire au minimum le déséquilibre résiduel et les temps nécessaires pour obtenir ce résultat. Balance Systems a atteint un niveau technologique applicable de ses produits sans égal en termes de rapidité de compensation et de précision, en mesure de satisfaire pleinement toutes les exigences de l’industrie de la rectification. Les générations précédentes de têtes équilibrantes prévoyaient un contrôle de la correction du type « par essais et erreurs » qui guidait le positionnement des masses de compensation « par paires ».

La technologie révolutionnaire Absolute Balancer® prévoit au contraire un contrôle indépendant, qui, grâce à la précision élevée du positionnement garantie par des mini-engrenages, permet d’appliquer des méthodes de correction déterministes sans tentatives. Cela signifie que, à la suite d’un calcul intelligent préalable de la trajectoire, les masses équilibrantes sont guidées vers leur position finale préétablie. La chaîne de correction est rétro-actionnée en temps réel par la mesure de la vibration fournie par un ou deux accéléromètres correctement installés sur le stator du mandrin.

Grâce au développement incessant du logiciel dédié et à une architecture machine entièrement numérique, il est possible de diminuer sensiblement les temps d’exécution et les résidus de déséquilibre, jusqu’à un ordre de grandeur de 10 fois !

La figure suivante montre les niveaux de déséquilibre résiduel atteints et les temps d’équilibrage typiques des différentes familles de systèmes d’équilibrage Balance Systems, sur un ou deux plans.

Précision et temps typiques d’équilibrage

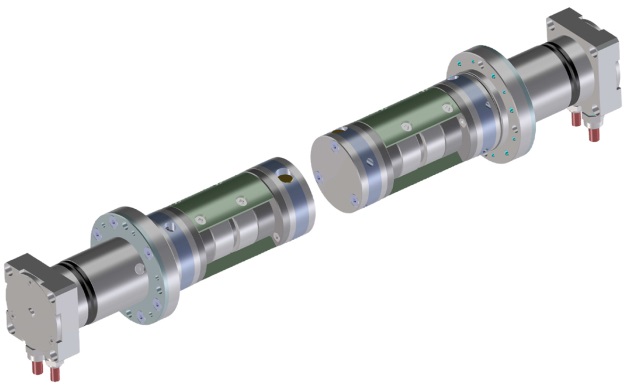

Position neutre sans effet de torsion

Système d’équilibrage en position neutre sans effet de torsion

Pour Balance Systems la configuration de la tête équilibrante avec deux masses identiques ayant leur centre de gravité aligné a toujours été un standard. Pour des raisons physiques, c’est la seule façon d’amener la tête équilibrante en position neutre (masses positionnées à 180°) sans introduire un quelconque effet de torsion. L’opération de positionnement neutre est particulièrement importante après le changement de meule ou d’autres opérations d’entretien sur le mandrin. De la sorte, la meule est remise en rotation en condition de risque minimum et l’exécution du procédé d’équilibrage successif complètera la minimisation des vibrations dues au déséquilibre.

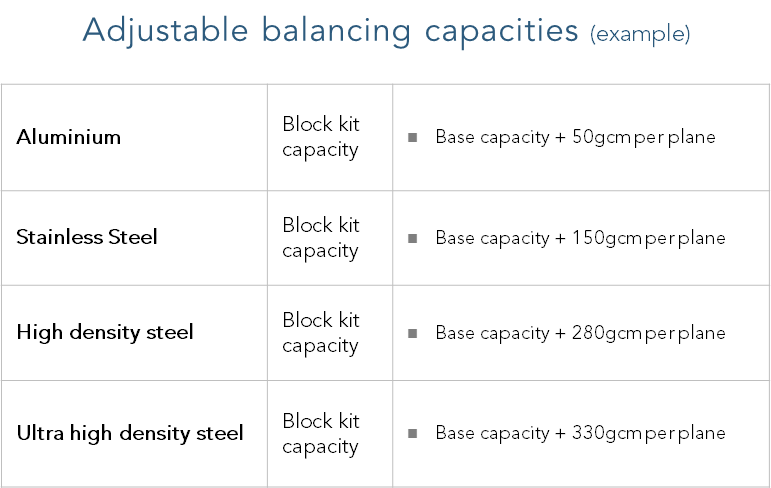

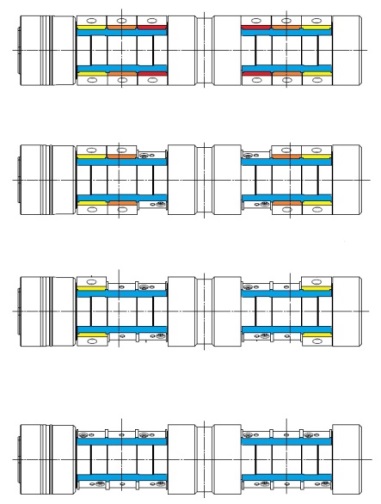

Capacité de compensation adaptable

En partant de la configuration de base d’utilisation de deux masses d’équilibrage identiques, vous pouvez composer, à l’aide de kits adéquats, la capacité de compensation idéale pour chaque application. Cela est possible grâce à l’utilisation de différents matériaux et alliages ayant des poids spécifiques différents. Le fabricant ou même l’utilisateur de la machine peut optimiser la compensation en vue de satisfaire chaque procédé, en utilisant soit des meules traditionnelles en oxyde d’aluminium, soit des super-abrasifs (CBN) sur support en acier ou en fibre de carbone.

Adaptive correction weight kits