Desde su fundación, Balance Systems se dedica al monitoraje y corrección de los desequilibrios en los componentes rotantes. Su misión es minimizar el desequilibrio residual y el tiempo requerido para lograr este resultado, incluso en las aplicaciones más complejas.

Ya sean planas, cilíndricas, perfiladoras o especiales, las máquinas rectificadoras representan el último paso del proceso de mecanizado, asegurando un alto nivel de precisión geométrica de la pieza: dimensión, perfil, planicidad, redondez, cilindricidad, conicidad – así como la excelente calidad de acabado superficial. Por esta razón, es esencial preservar su pleno funcionamiento a lo largo del tiempo, salvaguardando su rendimiento. Bertrand Bresson, jefe de la sucursal francesa de Balance Systems, destaca las áreas con un potencial real de mejora.

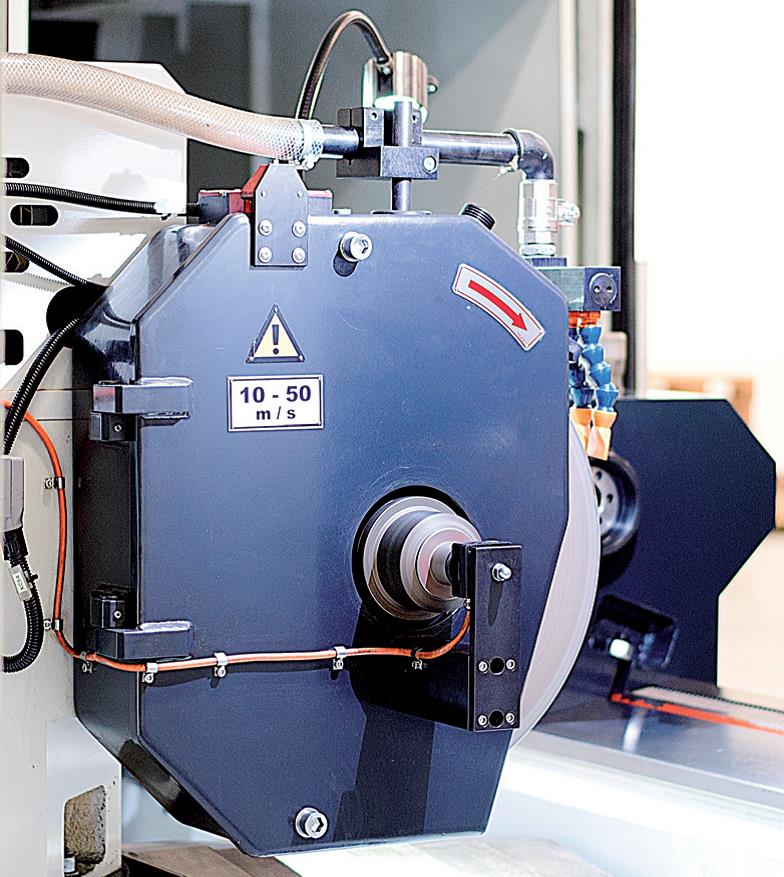

EQUILIBRADO DE LA MUELA

Cualquier rectificador experto conoce los efectos negativos del desequilibrio de una muela en la superficie de la pieza mecanizada. En rotación, el desequilibrio genera una vibración anómala de la muela; esto provoca un proceso impreciso con la aparición de irregularidades superficiales y el deterioro gradual de la máquina: la vibración, de hecho, repercute sobre los cojinetes del husillo, los carros, los husillos, reduciendo drásticamente su duración.

El pre-equilibrado de la muela abrasiva antes de la instalación en la rectificadora puede parecer un buen procedimiento, pero en realidad es solo una solución provisional. De hecho, entre las causas de desequilibrio, una de las principales causas es la falta de homogeneidad de la densidad de la muela. Esto implica que, una vez que se haya llevado a cabo el primer ciclo de diamantado, aunque la muela aún no haya rectificado aún, el desequilibrio aún puede ocurrir. Además, debido al desgaste de la muela abrasiva, el desequilibrio también se puede trasladar 180 grados con respecto a la posición inicial, lo que agrava de nuevo los efectos de la vibración.

Balance Systems ha creador los cabezales de equilibrar sin desequilibrio dinámico intrínseco (patente de Symmetric Design) y de una amplia gama de sistemas de equilibrado que han convertido a la compañía en líder del mercado.

Hoy en día, la tecnología «Absolute Balancer» desarrollada para la electrónica VM25, revoluciona todo lo que se conoce en el sector, mejorando las prestaciones de equilibrado en términos de precisión y velocidad.

La solución «Absolute Balancer» se basa en componentes digitales, mecánica compacta y un algoritmo de equilibrado muy determinado. «La calidad, la fiabilidad y la productividad se han optimizado en consecuencia», agrega Bresson con orgullo.

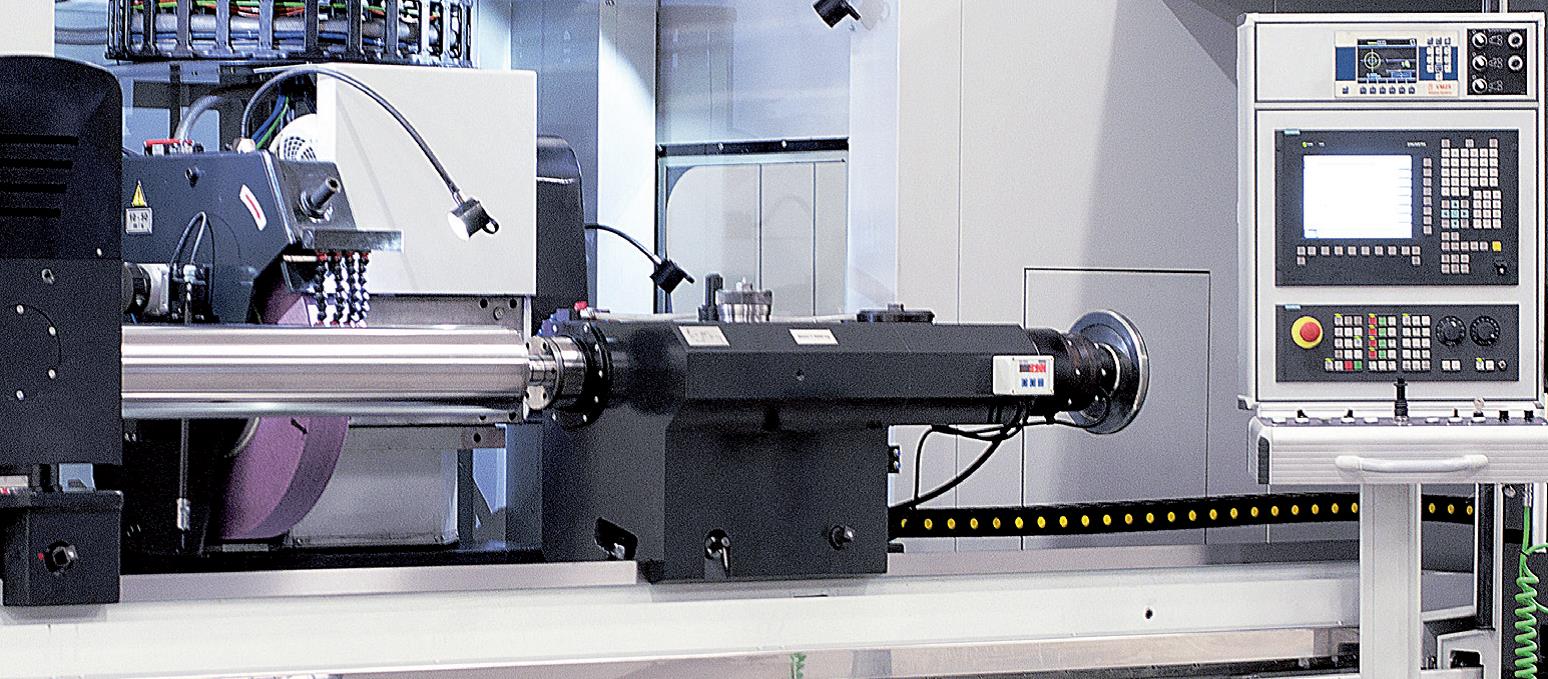

CONTROL DE CONTACTO

La detección del contacto entre pieza-muela y/o muela-diamantador, si se realiza de manera fiable y rápida, puede ser particularmente ventajosa en términos de calidad, productividad y seguridad operativa.

El uso más conocido de esta función consiste en eliminar el “corte en aire” para minimizar el tiempo de ciclo del proceso de rectificado: inicialmente la muela se acerca a la pieza a una velocidad controlada; una vez que se detecta el contacto, inmediatamente va a la velocidad de trabajo.

La misma técnica se puede utilizar para detectar el contacto entre muela-diamatador y para controlar el proceso de diamantado (por ejemplo, perfilado de la muela). De hecho, al monitorear la función de contacto en tiempo real, es posible verificar si hay un contacto continuo o discontinuo. Si la señal es discontinua, significa que la muela no está completamente perfilada y es necesario continuar el proceso de diamantado. Una vez que se alcanza una señal continua, el ciclo de diamantado se puede interrumpir evitando que se elimine más material, a fin de prolongar la durabilidad de la muela.

La función «anti-crash» es un factor de seguridad importante para la máquina y el operador. Sin embargo, aunque es conocido y ampliamente apreciado, no siempre se realiza correctamente. De hecho, muchas soluciones se basan únicamente en la tecnología del sensor de emisión acústica (ultrasonido) que generalmente es adecuada para detectar el contacto entre muela-pieza y/o muela-diamantador, pero no siempre es capaz de distinguir el contacto normal de una colisión anómala. Para garantizar una intervención oportuna en caso de una colisión real y para evitar una eventual parada de máquina, la fiabilidad de la detección de colisiones es un aspecto fundamental.

Por esta razón, las soluciones de vanguardia de Balance Systems combinan el uso simultáneo de un sensor de emisión acústica y un transductor de potencia, conectado entre el accionamiento y el motor del husillo. El sensor AE también puede detectar el contacto mínimo entre la muela y la pieza gracias a su precisión, mientras que el transductor de potencia puede medir la intensidad del contacto, distinguiendo el contacto normal de una colisión anómala. Hoy en día, la seguridad operativa está completamente garantizada gracias a la nueva tecnología digital desarrollada por Balance Systems con su sistema VM25: «la combinación digital de señales de emisión acústica y transductor de potencia garantiza una doble fiabilidad».

MEDICIÓN "IN-PROCESS"

La automatización completa del proceso de rectificado, obtenida al medir las dimensiones de la pieza (o el diámetro) y su geometría (por ejemplo, el análisis de la redondez y la forma) y la función de posicionamiento activo y/ o pasivo, garantizan la uniformidad de elaboración y también un alto nivel de calidad y productividad.

Consideradas las tolerancias de mecanizado muy estrechas, el sistema de medición debe ser fiable, preciso y adecuado para su instalación en una máquina rectificadora (presencia de líquido refrigerante y residuos).

En el caso de lotes de producción pequeños, otra característica indispensable es la posibilidad de medir diámetros entre 5 y 250 mm, a través de un ajuste rápido, sin la necesidad de cambiar el equipo, con una resolución de 0.1 μm.

¿Necesitas analizar la geometría de tus piezas?

VM25 puede mostrar al final del ciclo la desviación mínima y máxima respecto al círculo teórico, la excentricidad respecto al círculo teórico o el centro de los puntos, la ovalidad de la pieza y los componentes residuales (triangularidad, pentagonalidad, etc.), con una resolución de 0.1 μm. ¿Piezas rectificadas con superficies discontinuas (chaveteros, ranuras, etc.)? VM25 garantiza la sincronización de la medición evitando las áreas interrumpidas y midiendo las continuas, con una resolución de 0.1 μm. La precisión, versatilidad, fiabilidad y personalización del grupo de medición de acuerdo con los requisitos de la aplicación del cliente, son los principales requisitos para efectuar una medición precisa y repetitiva durante el proceso de rectificado.

Finalmente, la nueva gama de medidores absolutos TGA, realiza mediciones completamente in-process, sin regulación manual, incluso para los diámetros más grandes con dimensiones de hasta 1000 mm.

Estas son algunas de las máquinas rectificadoras retrofitadas con Balance Systems: Chemnitz, Danobat, Famir, Favretto, Gendron, Ger, Giustina, Höfler, Junker, Landis, Matrix, Meccanodora, Mitsui Seiki, Msp, Nova, Prorectif, Rdc, Rosa Ermando, Saimp, Samputensili, Schaudt, Sos, Studer, Tacchella.