Fin dalla sua fondazione, Balance Systems si dedica al monitoraggio e alla correzione dello squilibrio nei componenti rotanti. La sua missione è quella di minimizzare lo squilibrio residuo e il tempo necessario per il raggiungimento di tale risultato, anche nelle applicazioni più complesse.

Che siano piane, cilindriche, profilatrici o speciali, le rettificatrici rappresentano spesso l’ultimo step nel processo di lavorazione meccanica, assicurando elevati standard di precisione geometrica del pezzo: dimensione, profilo, planarità, circolarità, cilindricità, conicità – e il raggiungimento dell’ottima qualità della superficie del pezzo. Per tale ragione è indispensabile preservare la loro piena operatività nel tempo salvaguardandone le prestazioni. Bertrand Bresson, responsabile della filiale francese di Balance Systems, evidenzia le aree con reale potenziale di miglioramento.

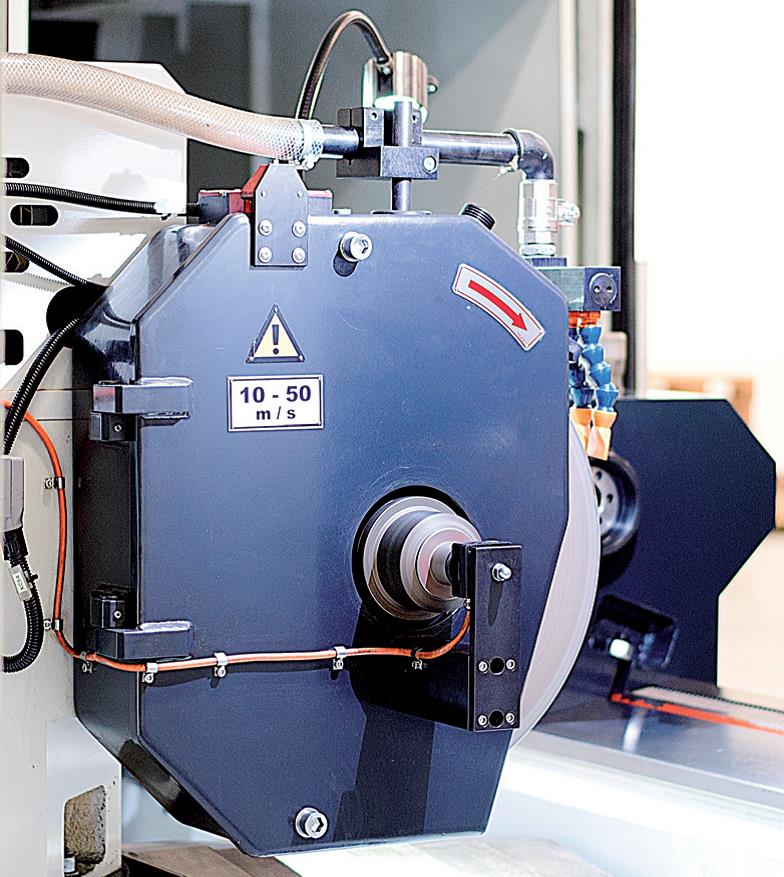

L'EQUILIBRATURA DELLA MOLA

Qualsiasi rettificatore esperto conosce gli effetti negativi dello squilibrio di una mola sulla superficie del pezzo in lavorazione. In rotazione, lo squilibrio genera una vibrazione anomala della mola; ciò comporta una lavorazione imprecisa con la comparsa d’irregolarità superficiali e il graduale deterioramento della macchina: la vibrazione, infatti, grava sui cuscinetti del mandrino, i carrelli, le viti a sfera, riducendone drasticamente la durata. Pre-equilibrare la mola prima dell’installazione in macchina può sembrare un buon escamotage, ma in realtà è solo una soluzione momentanea. Infatti, tra le cause di squilibrio, una delle principali è la disomogeneità della densità della mola. Ciò implica che, una volta eseguito il primo ciclo di diamantatura, nonostante la mola non abbia ancora rettificato, lo squilibrio si possa presentare ugualmente. Inoltre a causa dell’usura della mola lo squilibrio si può spostare anche di 180 gradi rispetto alla posizione iniziale, aggravando così nuovamente gli effetti della vibrazione.

Balance Systems è l’ideatore della testa equilibrante senza squilibrio dinamico intrinseco (brevetto Symmetric Design) e di ampia gamma di sistemi per l’equilibratura che hanno reso l’azienda leader di mercato. Oggi, la tecnologia “Absolute Balancer” sviluppata per l’elettronica VM25 rivoluziona tutto ciò che è noto nel settore, migliorando le prestazioni di equilibratura in termini di precisione e di velocità.

La soluzione “Absolute Balancer” si basa su componentistica digitale, meccaniche compatte e su un algoritmo di equilibratura di tipo deterministico. “La qualità, l’affidabilità e la produttività sono state conseguentemente ottimizzate” aggiunge Bresson con orgoglio.

CONTROLLO DI CONTATTO

Il rilevamento del contatto tra mola-pezzo e/o mola-diamantatore, se eseguito in modo affidabile e rapido, può risultare particolarmente vantaggioso in termini di qualità, produttività e sicurezza operativa.

L’utilizzo più noto di tale funzione consiste nell’eliminazione dell’air gap (taglio in aria) per ridurre il tempo ciclo di rettifica: inizialmente la mola si avvicina al pezzo in lavorazione a una velocità controllata; una volta rilevato il contatto, passa immediatamente alla velocità di lavoro.

La stessa tecnica può essere utilizzata per il rilevamento del tocco tra mola e diamantatore e per il controllo del processo di diamantatura (ad esempio profilatura della mola). Infatti, monitorando la funzione di tocco in tempo reale, è possibile verificare se si ha un contatto continuo o discontinuo. Se il segnale è discontinuo significa che la mola non è completamente profilata ed è necessario continuare il processo di diamantatura; una volta raggiunto un segnale continuo, il ciclo di diamantatura può essere interrotto evitando di asportare ulteriore materiale, così da prolungare la durata della mola.

La funzione “anti-crash” è un importante fattore di sicurezza per la macchina e operatore. Tuttavia, pur nota e ampiamente apprezzata, non sempre è eseguita correttamente. Infatti, molte soluzioni si basano unicamente sulla tecnologia del sensore di emissione acustica (ultrasuono) che generalmente è adatta per rilevare il contatto tra mola- pezzo e/o mola-diamantatore, ma non sempre in grado di distinguere il contatto normale da una collisione anomala. Per garantire l’intervento tempestivo in caso di reale collisione e per evitare eventuali fermi macchina, l’affidabilità del rilevamento delle collisioni è un aspetto fondamentale.

Per tale ragione, le soluzioni all’avanguardia di Balance Systems combinano l’uso simultaneo di un sensore di emissione acustica e un trasduttore di potenza, collegato tra l’azionamento e il motore del mandrino. Il sensore AE è in grado di rilevare anche il minimo contatto tra la mola e il pezzo grazie alla sua precisione, mentre il trasduttore di potenza è in grado di misurare l’intensità del contatto, distinguendo il normale tocco da un crash anomalo.

Oggi la sicurezza operativa è completamente garantita grazie alla nuova tecnologia digitale sviluppata da Balance Systems con il suo sistema VM25: “la combinazione dell’elaborazione digitale dei segnali di emissione acustica e del trasduttore di potenza garantisce la duplice affidabilità”.

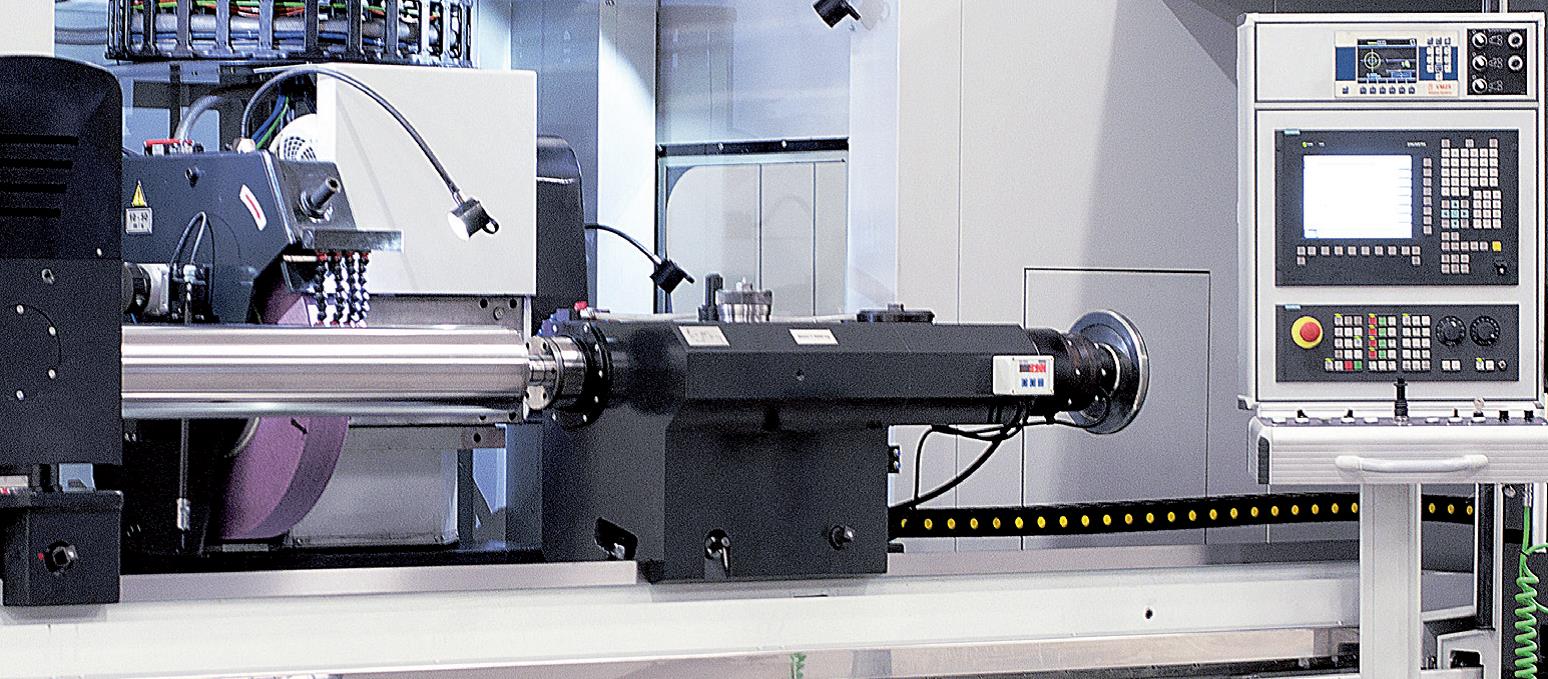

MISURA IN-PROCESS

La completa automatizzazione del processo di rettifica, ottenuta mediante il rilevamento delle dimensioni del pezzo (ovvero il diametro) e della sua geometria (ad esempio rotondità e analisi della forma) e la funzione di posizionamento attivo e/o passivo, assicurano non solo uniformità di lavorazione ma anche elevati standard qualitativi e produttivi di macchina.

Considerate le tolleranze di lavorazione molto strette, il sistema di misura deve essere affidabile, preciso e idoneo per l’installazione in una rettificatrice (presenza di refrigerante e sfrisi).

In caso di piccoli lotti di produzione, un’altra caratteristica indispensabile è la possibilità di misurare diametri compresi tra 5 e 250 mm, attraverso una regolazione rapida, senza necessità di cambiare l’attrezzatura, con una risoluzione di 0,1 μm.

Hai bisogno di analizzare la geometria dei tuoi pezzi?

VM25 può mostrare a fine ciclo lo scostamento minimo e massimo rispetto al cerchio teorico, l’eccentricità rispetto al cerchio teorico o il centro delle punte, l’ovalità del pezzo e le componenti residue (triangolarità, pentagonalità, ecc.), con una risoluzione di 0,1 μm. Rettificate pezzi con superficie interrotte (cave per chiavetta, scanalature, ecc.)? VM25 garantisce la sincronizzazione della misura evitando le aree interrotte e misurando quelle continue, con una risoluzione di 0,1 μm. Precisione, versatilità, affidabilità e customizzazione del gruppo di misura secondo le esigenze applicative del cliente, sono i requisiti principali per effettuare una misura accurata e ripetitiva durante il processo di rettifica. Infine, la nuova gamma di misuratori assoluti TGA esegue in modo completamente automatico misure in-process, senza riattrezzaggio manuale, anche per i diametri più grandi con dimensioni fino a 1000 mm.

Qui di seguito alcune rettificatrici retrofittate con i sistemi Balance Systems: Chemnitz, Danobat, Famir, Favretto, Gendron, Ger, Giustina, Höfler, Junker, Landis, Matrix, Meccanodora, Mitsui Seiki, Msp, Nova, Prorectif, Rdc, Rosa Ermando, Saimp , Samputensili, Schaudt, Sos, Studer, Tacchella.