Depuis sa création, l’entreprise se consacre à la détection et à la correction des déséquilibres des corps rotatifs. Sa mission consiste essentiellement à réduire au minimum le déséquilibre résiduel et les temps nécessaires pour obtenir ce résultat. Confier vos rectifieuses à Balance Systems, c’est la garantie qu’elles donneront le meilleur d’elles-mêmes !

Quelles soient planes, cylindriques, de profil ou spéciales, les rectifieuses sont souvent la dernière étape du processus d’usinage mécanique. Elles sont les garants des caractéristiques géométriques les plus précises de la pièce : dimension, profil, planéité, circularité, cylindricité, conicité, mais aussi de son bon état de surface. C’est pourquoi il convient d’en préserver les qualités et d’en augmenter les performances. Bertrand Bresson, en charge du marché francophone chez Balance Systems, nous détaille les potentiels d’amélioration.

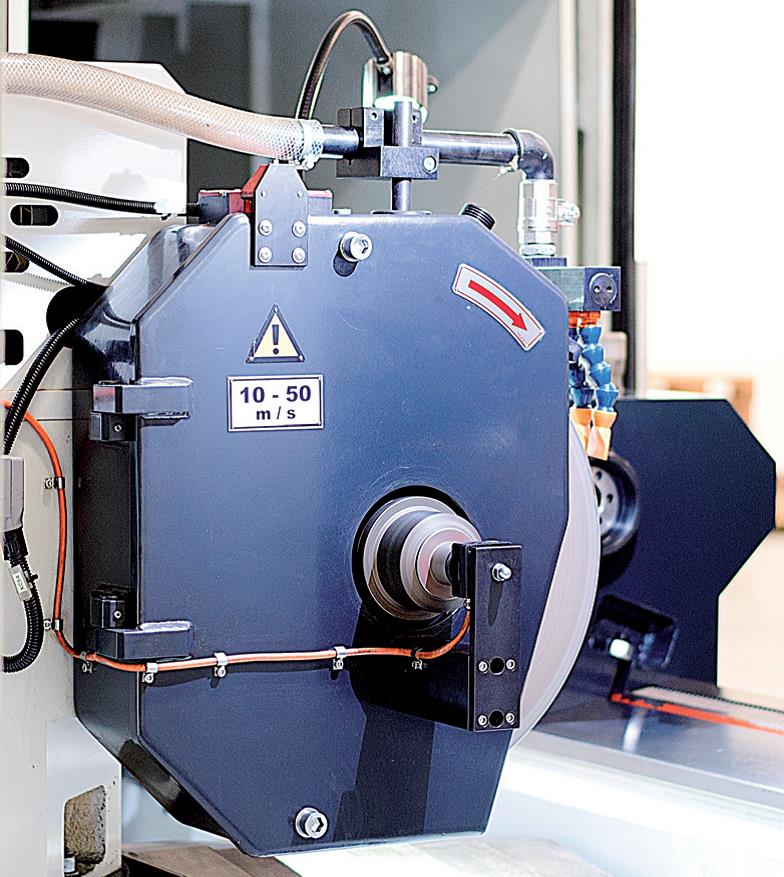

L’EQUILIBRAGE DE LA MEULE

Tout bon rectifieur connaît l’incidence du déséquilibre d’une meule sur l’état de surface de la pièce. Mis en rotation, le balourd de la meule génère une vibration du porte-meule et une attaque irrégulière de la meule sur la pièce. De plus, l’état de surface dégradé de la pièce produite n’est pas la seule conséquence : des défauts géométriques apparaissent (facettes) et la machine est durement sollicitée (paliers de broche, glissières et vis à billes encaissent en direct cette vibration et voient leur durée de vie écourtée). Si un équilibrage préalable de la meule, avant installation dans la machine, peut apparaître comme une solution, cela n’est en vérité qu’un pis-aller. En effet, parmi toutes les causes possibles de déséquilibre de meule (excentrement, largeur irrégulière, etc.), la principale est le caractère hétérogène de son matériau et les variations de densité qui en découlent. Cela a pour conséquence qu’après le premier diamantage de la meule (mise au rond) le balourd a déjà évolué alors qu’aucune pièce n’a encore été produite. Puis entre meule neuve et meule usée, le balourd a pu se déplacer jusqu’à 180°, ce qui signifie que non seulement l’équilibrage initial n’est plus satisfaisant, mais pire encore il aggrave la situation. Pour pallier à ce problème, le spécialiste propose « Absolute Balancer ».

Balance Systems est l’inventeur de la tête équilibrante sans balourd dynamique (gamme SD) et connaît toutes les générations d’appareils qui ont fait sa réputation et qui l’ont placé en position de leader technologique de l’équilibrage embarqué. Aujourd’hui, la technologie « Absolute Balancer » développée par l’entreprise sur son VM25 bouleverse tout ce qui est connu dans le domaine : rapidité et précision d’équilibrage multipliées par 5 à 10.

« Le développement de composants numériques embarqués et d’un algorithme de pilotage déterministe ont relégué au passé le traditionnel système analogique de correction et son algorithme d’apprentissage. Qualité et productivité s’en

trouvent boostées de façon spectaculaire », ajoute Bertrand Bresson.

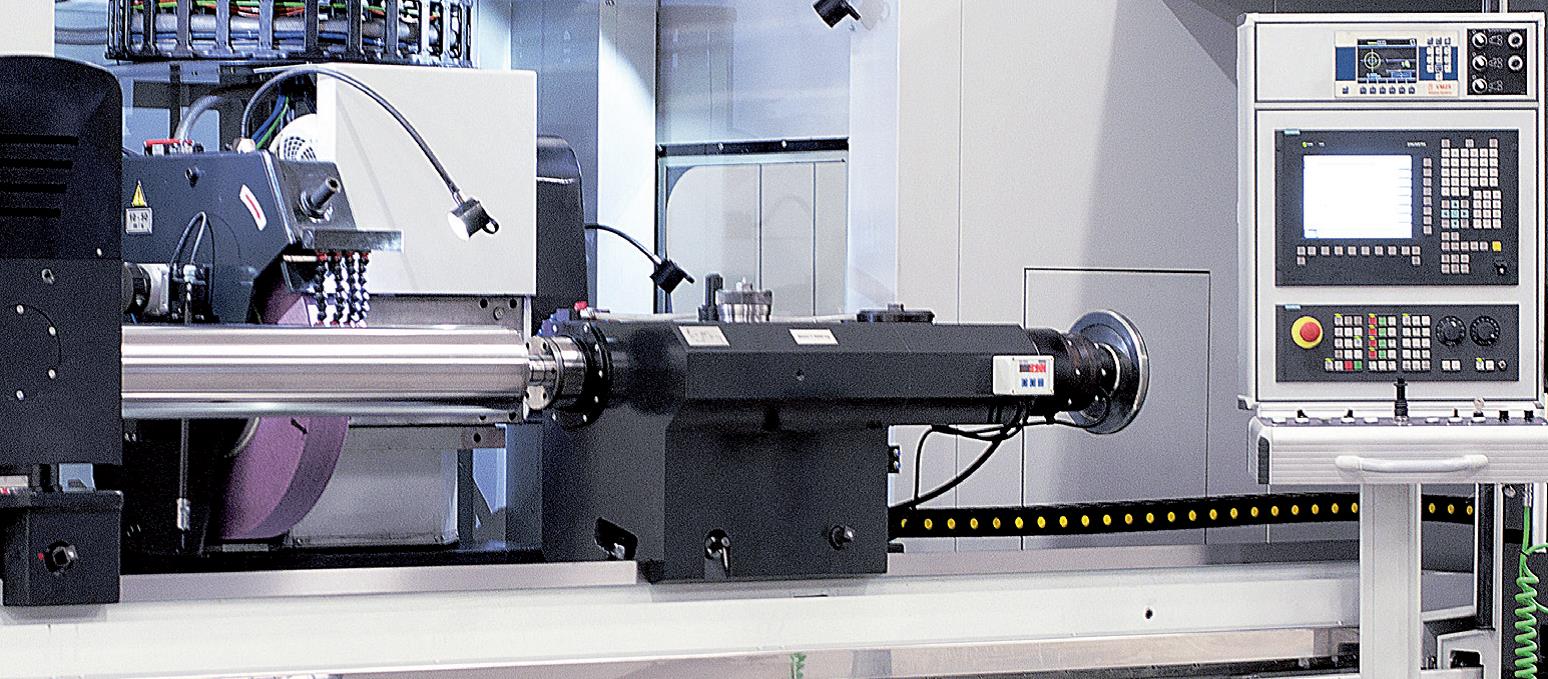

LA DETECTION DE TOUCHE

Détecter le contact de la meule avec le dresseur ou la pièce, ne peut qu’être bénéfique en termes de qualité, de productivité et de sécurité de la machine. L’utilisation la plus connue de la détection de touche est l’élimination de la coupe en l’air, afin de diminuer le temps de cycle. Il s’agit d’avancer la meule vers la pièce en vitesse semi-rapide jusqu’à détecter l’accostage de la meule sur la pièce et basculer instantanément en vitesse de travail.

La même technique peut être utilisée pour la recherche du dresseur, mais également pour le contrôle du profilage de la meule par le dresseur, lorsque ce profilage est réalisé par les axes de la machine. « Si l’automate surveille en temps réel le signal de touche, il peut vérifier que ce signal est continu d’un bord à l’autre de la meule. Un signal discontinu signifie que la meule n’est pas entièrement profilée et que des passes de dressage supplémentaires sont nécessaires. À l’obtention d’un signal continu, on est sûr de la qualité du profilage sans gaspiller inutilement du temps et de la meule : qualité, économie et productivité s’en trouvent augmentées », explique Bertrand Bresson.

La fonction « crash-detector » est un élément de sécurité pour la machine et pour l’opérateur. Si elle est généralement connue des rectifieurs, elle n’est pas toujours mise en oeuvre de façon appropriée : bon nombre d’équipements utilisent la technologie d’observation des émissions acoustiques (ultrasons). Si cette technologie est généralement appropriée pour détecter l’accostage normal meule/pièce ou meule/dresseur, elle manque de fiabilité pour différentier à coup sûr une touche normale d’une collision anormale.

Pour cette raison, Balance Systems préconisait, jusqu’alors avec ses VM21 et VM24, l’utilisation conjointe et simultanée d’un capteur acoustique et d’un capteur de puissance électrique, placé entre variateur de vitesse et moteur de broche. Ainsi, l’observation acoustique apportait sa finesse et sa sensibilité, et le capteur de puissance évaluait l’intensité du contact meule/objet, permettant ainsi de faire la différence de façon fiable et stable entre une touche normale et un crash. Aujourd’hui, la sécurité est encore doublée grâce à la nouvelle technologie numérique développée par Balance Systems au sein de son VM25 : « Les possibilités ainsi obtenues d’analyse et de traitement numérique du signal acoustique sont telles, qu’associées au capteur de puissance électrique, elles doublent la sûreté de fonctionnement. » Deux sécurités valent mieux qu’une.

LA MESURE DIMENSIONNELLE

Rien de plus classique et courant qu’un système d’autocalibrage sur rectifieuse. Pourtant là encore, Balance Systems innove. Idéal pour les petites séries de pièces variées, son support ajustable de jauges permet des mesures d’autocalibrage sur des diamètres allant de 5 à 250 mm par simple réglage rapide, sans changer d’équipement, avec une résolution de 0,1 μm. Vous avez besoin d’évaluer la circularité de vos pièces ? VM25 vous indique en fin de cycle et en temps masqué l’écart diamètre mini/maxi, l’excentrement du diamètre moyen et la décomposition des défauts, toujours avec une résolution de 0,1 μm. Vous rectifiez des arbres à surface discontinue (rainure de clavette, rainure de graissage, cannelures, etc.) ?

VM25 vous assure un autocalibrage performant, en évinçant de son analyse ces particularités, ne considérant que les parties lisses de la pièce, et toujours avec une résolution de 0,1 μm. Enfin, la nouvelle gamme de jauges TGA vous permet la mesure absolue, c’est-à-dire sans étalon, de pièces de 4 mm de diamètre pour les plus petites, jusqu’à 1 000 mm pour les plus grandes.

Quelques exemples de rectifieuses mises à niveau par Balance Systems: Chemnitz, Danobat, Famir, Favretto, Gendron, Ger, Giustina, Höfler, Junker, Landis, Matrix, Meccanodora, Mitsui Seiki, Msp, Nova, Prorectif, Rdc, Rosa Ermando, Saimp, Samputensili, Schaudt, Sos, Studer, Tacchella.